Study with the several resources on Docsity

Earn points by helping other students or get them with a premium plan

Prepare for your exams

Study with the several resources on Docsity

Earn points to download

Earn points by helping other students or get them with a premium plan

Community

Ask the community for help and clear up your study doubts

Discover the best universities in your country according to Docsity users

Free resources

Download our free guides on studying techniques, anxiety management strategies, and thesis advice from Docsity tutors

Una introducción al diseño de tornillos, incluyendo conceptos básicos sobre tipos de roscas, análisis elástico, resistencia y aplicaciones en ingeniería mecánica. Se exploran los diferentes tipos de tornillos, como los de unión y los de potencia, y se analizan las fuerzas que actúan sobre ellos. El documento también incluye ejemplos prácticos y tablas de referencia para facilitar la comprensión del tema.

Typology: Study Guides, Projects, Research

1 / 63

This page cannot be seen from the preview

Don't miss anything!

Los tornillos son elementos que tienen filetes enrollados en forma de hélice sobre una superficie cilíndrica y son unos de los elementos más utilizados en las máquinas. Podemos clasificar los tornillos, de acuerdo con la función que cumplen, en tornillos de unión y tornillos de potencia. Los tornillos de unión son los que sirven para unir o asegurar dos o más partes estructurales o de maquinaria, como es el caso de los tornillos, pernos, espárragos y tornillos prisioneros o de fijación. Los tornillos de potencia son aquellos destinados a la transmisión de potencia y movimiento; generalmente convierten un movimiento de giro en un movimiento de traslación.

Los tornillos se usan en estructuras, máquinas herramientas, vehículos, prensas y elementos de elevación, entre otros. En muchos casos, los tornillos están sometidos a cargas variables combinadas, por lo que debe aplicarse una teoría de falla por fatiga. Un tornillo puede fallar en el núcleo o en los filetes; se debe tener en cuenta el diámetro del tornillo, así como el número de filetes en contacto con la tuerca.

El capítulo está organizado de la siguiente manera. La sección 8.2 presenta diversos aspectos sobre tornillos de unión , comenzando por las características, dimensiones, roscas normalizadas y grados de los tornillos, pasando por el análisis elástico de los pernos, y finalizando con el diseño de este tipo de tornillos. En la sección 8.3 se estudian los tornillos de potencia ; se presentan aspectos como la eficiencia de los tornillos, el par de giro, autoaseguramiento y esfuerzos. Se presenta también un procedimiento de diseño de tornillos de potencia.

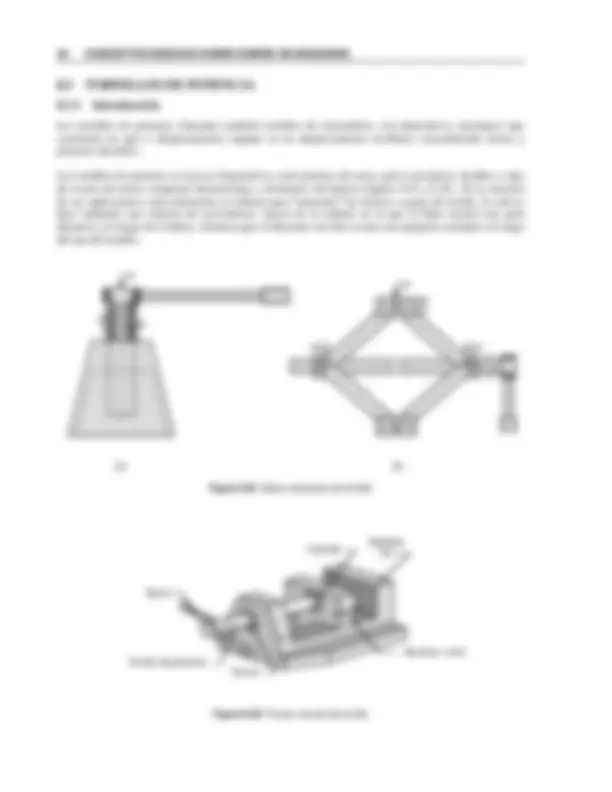

Los métodos de unión pueden ser permanentes , como la unión mediante remaches, soldadura y pegantes (figura 8.1), o semipermanentes o desmontables , como los tornillos de unión (tornillos, prisioneros o tornillos de fijación, pernos y espárragos), chavetas y pasadores (figuras 8.2 y 8.3). Como su nombre lo dice, los métodos de unión permanentes son aquellos en los que las piezas quedan unidas de una forma “permanente” o difícil de desmontar; por ejemplo, para desunir dos piezas remachadas, es necesario destruir los remaches. En los métodos de unión semipermanentes, el elemento que une puede montarse y desmontarse fácil y repetidamente, sin necesidad de destruirlo. Los tornillos y pernos de unión son métodos semipermanentes, y en esto radica su gran ventaja. Estrictamente hablando, la diferencia entre tornillo y perno es que el primero se introduce en una pieza roscada, mientras que el segundo va acompañado de una tuerca. En la práctica se suele utilizar, tal vez, el término tornillo para ambos casos.

2 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Figura 8.1 Algunos métodos de unión permanentes

Figura 8.2 Algunos métodos de unión semipermanentes con tornillos. Las arandelas en (a) y (b) se usan para proteger las partes a unir del desgaste producido por la cabeza del perno o tornillo y, en cierta medida, para expandir la fuerza

(a) Tornillo: uno de los elementos a unir es roscado

(b) Perno: va acompañado de una tuerca

(c) Espárrago

(d) Tornillo prisionero o de fijación

Cavidad para llave bristol

Cabeza del perno

Arandela

Elementos a unir

Tuerca

Cabeza del tornillo

Elementos a unir

Arandela

Soldadura

Elementos a unir

(b) Soldadura

Cabeza del remache

(a) Remachado

Remache

Elementos a unir

4 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Las roscas de los tornillos son hélices que permiten el desplazamiento longitudinal de un tornillo, cuando éste es girado. Las roscas pueden ser externas, como en el caso de un tornillo, o internas como en las tuercas y piezas con agujeros roscados. Hay dos tipos de roscas normalizadas para tornillos de unión: la serie de roscas unificada (Unified National Standard, UNS) y la serie de roscas métricas , la cual ha sido definida por la ISO. La figura 8.5 muestra la forma y las dimensiones de las roscas UNS y métricas; las formas de estos tipos de roscas son similares, pero como las dimensiones son diferentes, éstas no son intercambiables.

Figura 8.5 Forma y dimensiones de las roscas unificadas y métricas estándar de ISO

Se muestran los tres diámetros de la rosca, el mayor, d , el menor, dr , y el de paso, dp , el cual es igual a:

r p

d d d

Una rosca está constituida por hilos o filetes que “se enrollan” en forma de hélice. El paso , p , de la rosca es la distancia entre hilos adyacentes. El número de hilos por pulgada , Nh , es el número de filetes o pasos que hay contenidos en una longitud igual a una pulgada. El número de hilos por pulgada es el recíproco del paso, tal como se especifica en la figura 8.5, la cual también suministra algunas relaciones entre las dimensiones de las roscas.

Tanto para las roscas unificadas como para las métricas, la dimensión nominal es el diámetro mayor (o exterior) de una rosca externa. El ángulo entre los flancos de los filetes es de 60°. Las raíces y crestas de los filetes son planas, con el fin de reducir la concentración de esfuerzos que generarían las esquinas agudas; las normas permiten que las crestas y raíces sean redondeadas, debido a que las herramientas para la fabricación de los tornillos sufren de desgaste.

Una rosca puede tener una o varias entradas (inicios). Un rosca de una entrada podría imaginarse como un cordón enrollado en forma de hélice sobre una varilla cilíndrica; una rosca de dos entradas sería equivalente a tomar dos cordones (imagíneselos de diferente color) y enrollarlos simultáneamente en forma de hélice. Podemos definir ahora el avance , l , de una rosca como la distancia recorrida por una tuerca cuando ésta se gira una vuelta; si la rosca es simple (de una entrada) el avance es igual al paso

p : paso Nh : número de hilos por pulgada d : diámetro mayor (nominal) dp : diámetro de paso dr : diámetro menor o de raíz

Nh = (1 in)/ p Altura del filete = ( d – dr )/

Para rosca unificada (UNS): dr = d – 1.299038/ Nh dp = d – 0.649519/ Nh

Para rosca métrica ISO: dr = d – 1.226869 p dp = d – 0.649519 p

d

p 60°

dr dp

Raíz o fondo

Cresta

Flanco

Altura del filete

CAPÍTULO 8 DISEÑO DE TORNILLOS 5

( l = p ), mientras que si la rosca es múltiple , el avance es igual al número de entradas multiplicado por el paso. La ventaja de una rosca de varias entradas es que el montaje y desmontaje son más rápidos, pero tiene la gran desventaja de que se afloja mucho más fácilmente, ya que posee un mayor ángulo de la hélice^1 ; debido a esto, rara vez se utilizan. La figura 8.6 muestra roscas de una y cinco entradas; se puede observar el mayor ángulo de la hélice de la rosca de cinco entradas.

(a) Rosca simple (una entrada) (b) Rosca múltiple (cinco entradas)

Figura 8.6 Rosca simple y rosca múltiple

Las roscas pueden ser externas , como en el caso de los tornillos, e internas , como las tuercas y perforaciones roscadas, tal como se aprecia en la figura 8.7.a y b. Además, las roscas pueden ser derechas e izquierdas (figura 8.7). Una rosca es derecha si al girar una tuerca en sentido horario, ésta se aleja de usted; de lo contrario es izquierda.

Figura 8.7 Roscas externas e internas, y roscas derechas, RH (right hand) e izquierdas, LH (left hand)

Las roscas UNS tienen tres series estándar de familias de paso de rosca:

Roscas bastas. Se designan como UNC (Unificada Nacional Ordinaria). Estas roscas son de paso grande (figura 8.8.a) y se usan en aplicaciones ordinarias, en las cuales se requiera un montaje y desmontaje fácil o frecuente. También se usan en roscas de materiales blandos y frágiles, ya que en las roscas de menores pasos (y filetes más pequeños) podría producirse el barrido (cortadura) de los filetes. Estas roscas no son adecuadas cuando exista vibración considerable, ya que la vibración tiende a aflojar fácilmente la tuerca^2.

(^1) Para entender mejor esto, considere una analogía entre el ángulo de la hélice y un plano inclinado. Entre mayor sea la pendiente del plano inclinado, más fácil es hacer deslizar un cuerpo hacia abajo; lo mismo ocurre con la hélice de un tornillo: entre mayor sea el ángulo de la hélice, más fácilmente se afloja el tornillo. 2 En ocasiones se hace necesario usar tuerca y contratuerca; esta última va enseguida de la tuerca con el fin de reducir la probabilidad de que el tornillo se afloje.

l = p l = 5 p

(a) Externa (derecha) (b) Interna (derecha) (c) Externa (izquierda)

CAPÍTULO 8 DISEÑO DE TORNILLOS 7

Tabla 8.1 Dimensiones de roscas unificadas (UNS), serie de roscas bastas (UNC) y finas (UNF).

Tamaño

Diámetro mayor (nominal) d (in)

ROSCA BASTA (UNC) ROSCA FINA (UNF) (^) Ancho aproximado entre caras AT (in)

Número de hilos por pulgada

Diámetro menor dr (in)

Área de esfuerzo a tracción At (in^2 )

Número de hilos por pulgada

Diámetro menor dr (in)

Área de esfuerzo a tracción At (in^2 ) (^) Cabeza Tuerca 0 0.0600 - - - 80 0.0438 0. 1 0.0730 64 0.0527 0.0026 72 0.0550 0. 2 0.0860 56 0.0628 0.0037 64 0.0657 0. 3 0.0990 48 0.0719 0.0049 56 0.0758 0. 4 0.1120 40 0.0795 0.0060 48 0.0849 0. 5 0.1250 40 0.0925 0.0080 44 0.0955 0. 6 0.1380 32 0.0974 0.0091 40 0.1055 0. 8 0.16 40 32 0.1234 0.0140 36 0.1279 0. 10 0.1900 24 0.1359 0.0175 32 0.1494 0. 12 0.2160 24 0.1619 0.0242 28 0.1696 0. ¼ 0.2500 20 0.1850 0.0318 28 0.2036 0.0364 7/16 7/ 5/16 0.3125 18 0.2403 0.0524 24 0.2584 0.0581 ½ ½ 3/8 0.3750 16 0.2 938 0.0775 24 0.3209 0.0878 9/16 9/ 7/16 0.4375 14 0.3447 0.1063 20 0.3725 0.1187 5/8 11/ ½ 0.5000 13 0.4001 0.1419 20 0.4350 0.1600 ¾ ¾ 9/16 0.5625 12 0.4542 0.1819 18 0.4903 0.2030 13/16 7/ 5/8 0.6250 11 0.5069 0.2260 18 0.5528 0.2560 15/16 15/1 6 ¾ 0.7500 10 0.6201 0.3345 16 0.6688 0.3730 1 1/8 1 1/ 7/8 0.8750 9 0.7307 0.4617 14 0.7822 0.5095 1 5/16 1 5/ 1 1.0000 8 0.8376 0.6057 12 0.8917 0.6630 1 ½ 1 ½ 1 1/8 1.1250 7 0.9394 0.7633 12 1.0167 0.8557 1 11/16 1 11/ 1 ¼ 1.2500 7 1.0644 0.96 91 12 1.1417 1.0729 1 7/8 1 7/ 1 3/8 1.3750 6 1.1585 1.1549 12 1.2667 1.3147 2 1/16 2 1/ 1 ½ 1.5000 6 1.2835 1.4053 12 1.3917 1.5810 2 ¼ 2 ¼ 1 ¾ 1.7500 5 1.4902 1.8995 2 5/8 2 5/ 2 2.0000 4.5 1.7113 2.4982 3 3 2 ¼ 2.2500 4.5 1.9613 3.2477 3 3/8 3 3/ 2 ½ 2.5000 4 2.1752 3.9988 3 ¾ 3 ¾ 2 ¾ 2.7500 4 2.4252 4.9340 4 1/8 4 1/ 3 3.0000 4 2.6752 5.9674 4 ½ 4 ½ 3 ¼ 3.2500 4 2.9252 7.0989 4 7/ 3 ½ 3.5000 4 3.1752 8.3286 5 ¼ 3 ¾ 3.7500 4 3.4252 9.6565 5 5/ 4 4.0000 4 3.6752 11.083 6 La longitud roscada de los tornillos UNS está dada por Lr = 2 d + 0.25 in, si la longitud total, LTb , es menor o igual a 6 in, y por Lr = 2 d + 0.50 in, si LTb es mayor de 6 in.

Pasando ahora a las roscas métricas de ISO, éstas se dividen en dos series, rosca basta y rosca fina, las cuales tienen características y aplicaciones similares a las series UNC y UNF. La tabla 8.2 muestra las dimensiones principales de algunas roscas métricas.

8 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Tabla 8.2 Dimensiones de roscas métricas ISO, series de pasos bastos y finos.

Diámetro mayor (nominal) d (mm)

ROSCA BASTA ROSCA FINA

Paso p (mm)

Diámetro menor dr (mm)

Área de esfuerzo a tracción At (mm^2 )

Paso p (mm)

Diámetro menor dr (mm)

Área de esfuerzo a tracción At (mm^2 ) 3.0 0.50 2.39 5. 3.5 0.60 2.76 6. 4.0 0.70 3.14 8. 5.0 0.80 4.02 14. 6.0 1.00 4.77 20. 7.0 1.00 5.77 28. 8.0 1.25 6.47 36.61 1.00 6.77 39. 10.0 1.50 8.16 57.99 1.25 8.47 61. 12.0 1.75 9 .85 84.27 1.25 10.47 92. 14.0 2.00 11.55 115.4 1.50 12.16 124. 16.0 2.00 13.55 156.7 1.50 14.16 167. 18.0 2.50 14.93 192.5 1.50 16.16 216. 20.0 2.50 16.93 244.8 1.50 18.16 271. 22.0 2.50 18.93 303.4 1.50 20.16 333. 24.0 3.00 20.32 352.5 2 .00 21.55 384. 27.0 3.00 23.32 459.4 2.00 24.55 495. 30.0 3.50 25.71 560.6 2.00 27.55 621. 33.0 3.50 28.71 693.6 2.00 30.55 760. 36.0 4.00 31.09 816.7 3.00 32.32 864. 39.0 4.00 34.09 975.8 3.00 35.32 1028. La longitud roscada de los tornillos métricos está dada por Lr = 2 d + 6 mm, si LTb 125 mm y d 48 mm, por Lr = 2 d + 12 mm, si 125 mm < LTb 200 mm, y por Lr = 2 d + 25 mm, si LTb > 200 mm.

Con el fin de obtener diferentes ajustes para las diferentes aplicaciones, las normas UNS e ISO contemplan diferentes tolerancias para las roscas. Las roscas UNS tienen tres clases de ajustes:

1A, 1B. Los ajustes clase 1 se obtienen cuando las tolerancias son grandes. Se utilizan para reducir los costos en aplicaciones “domésticas”, donde no se requiera precisión. Permiten un montaje y desmontaje rápido y fácil. 2A, 2B. Las tolerancias de estos ajustes son más pequeñas, lo que permite obtener una mejor precisión. Son las más utilizadas para maquinaria.

3A, 3B. El ajuste clase 3 es un ajuste fino de juego nulo. Se utilizan sólo para cumplir requisitos de exactitud.

Las letras A y B se usan para denotar rosca externa e interna respectivamente.

Las roscas se designan mediante códigos. La figura 8.10 ilustra la designación de las roscas UNS y de las roscas métricas. Cuando la rosca es izquierda, se indica LH en la designación^4 , de lo contrario no se indica la dirección de la rosca, ya que las roscas derechas son las preestablecidas.

(^4) Las tuercas de rosca izquierda poseen una ranura circunferencial alrededor de los planos hexagonales, con el fin de identificarlas como izquierdas[1].

10 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Tabla 8.4 Especificaciones para pernos métricos de acero.

Clase

Intervalo de tamaños (inclusive) (mm)

Resistencia límite mínima a la tracción Sp (MPa)

Resistencia de fluencia mínima a la tracción Sy (MPa)

Resistencia última mínima a la tracción Su (MPa)

Características del acero

4.6 M5-M36 225 240 400 Medio o bajo carbono 4.8 M1.6-M16 310 340 420 Medio o bajo carbono 5.8 M5-M24 380 420 520 Medio o bajo carbono 8.8 M16-M36 600 660 830 Medio templado y revenido^ o bajo^ carbono,

9.8 M1.6-M16 650 720 900 Medio templado y revenido^ o bajo^ carbono,

10.9 M5-M36 830 940 1040 Martensítico de bajo carbono, templado y revenido

12.9 M1.6-M36 970 1100 1220 De aleación, templado y revenido

Los grados y clases de los pernos se pueden distinguir de acuerdo con las marcas en la cabeza, tal como se muestra en las figuras 8.11 y 8.12.

Figura 8.11 Marcas en las cabezas de los pernos para los diferentes grados SAE

4.6 4.8 5.8 8.8 9.8 10.9 12.

Figura 8.12 Marcas en las cabezas de los pernos métricos para diferentes clases

La función de un perno es la de unir dos o más piezas. En esta sección se analizarán las deformaciones, cargas y ecuaciones que rigen la unión de piezas mediante pernos.

La figura 8.13 muestra una tubería unida mediante bridas y pernos, en la cual usa una empaquetadura para evitar fugas. La figura 8.14 muestra el diagrama de cuerpo libre de un corte del sistema. Debido a la presión interna en la tubería, se genera una fuerza que trata de separar las bridas, la cual se reparte entre los pernos; la fuerza que le corresponde a cada uno de ellos se denomina fuerza externa , Fe , y está dada por:

b

eT e (^) n

1, 2, 4 5 5.2 7 8 8.

CAPÍTULO 8 DISEÑO DE TORNILLOS 11

donde nb es el número de pernos y FeT es la fuerza total que trata de separar las bridas. Esta ecuación es válida si la fuerza total se distribuye de manera uniforme, lo cual podría ocurrir si en el sistema existe simetría axial.

Figura 8.13 Unión de dos tuberías mediante bridas y pernos

Figura 8.14 Diagrama de cuerpo libre de parte de la junta de la figura 8.13. Al hacer el corte mostrado, aparecen las fuerzas internas: fuerza de tracción en el perno, Fb , y fuerza de compresión en las partes a unir (por perno), Fc. La fuerza externa Fe es la relación entre la fuerza externa total sobre el número de pernos, es decir, es la fuerza externa que le corresponde a cada perno

Debido al apriete de los pernos, las bridas se encuentran comprimidas. La fuerza de compresión sobre las partes a unir puede descomponerse en nb fuerzas; cada una de éstas es la que le “corresponde” a cada perno y se denomina fuerza en las partes a unir , Fc. Debido a la acción de Fe y Fc , el perno queda sometido a una fuerza:

Fb Fe Fc , (8.4)

donde Fb es la fuerza de tracción en el perno. Nótese que esta ecuación equivale a la condición de equilibrio de fuerzas en el sistema de la figura 8.14.

Dentro del límite de proporcionalidad, las fuerzas en el perno y en las partes a unir son proporcionales a las deformaciones ¡veamos! Dentro de este límite, para el perno y las partes se cumple que:

Fb

Fc Fe

Pernos

Bridas y empaquetadura (Partes a unir)

Fe

L

Fe

Tubería

CAPÍTULO 8 DISEÑO DE TORNILLOS 13

perno. Al terminar el apriete, y antes de aplicar la fuerza externa (cuando Fe = 0), de la ecuación de equilibrio 8.4 se obtiene que Fbi = Fci = Fi (punto A, figuras 8.15.a y b), donde Fci es la fuerza inicial en las partes a unir por perno.

Al aplicar la carga externa, el perno continua alargándose y aumentado su fuerza desde A en la dirección A-M. Las partes a unir, por el contrario, se descomprimen y tanto su fuerza como su deformación se reducen desde A en la dirección A-C; si se alcanzara el punto C las partes a unir comenzarían a separarse, lo cual es indeseable.

Durante el apriete, la tuerca avanza sobre el perno haciendo que éste se alargue y que las partes a unir se compriman cantidades diferentes. Una vez el perno es apretado, la tuerca no gira y, por lo tanto, la fuerza externa produce un alargamiento del perno igual al acortamiento de las partes a unir (descompresión). Debido a que las deformaciones son iguales (excepto que una es positiva y la otra negativa), puede construirse el diagrama de la figura 8.16.

Figura 8.16 Fuerzas y deformaciones en el perno y en las partes a unir

Al terminar el apriete, las deformaciones y fuerzas en el perno y en las partes a unir están dadas por el punto A de la figura 8.16. Al aplicar la fuerza externa, las deformaciones y fuerzas están representadas por los puntos T y D para el perno y las partes a unir respectivamente. Nótese que los puntos T y D están sobre la misma línea vertical, ya que sus deformaciones, producidas al aplicar la fuerza externa, son

Las variables de la figura 8.16 se definen como sigue:

Fbt : fuerza total en el perno, es decir, cuando se ha aplicado la fuerza externa Fct : fuerza total en las partes a unir Fi : fuerza inicial o de apriete en el perno y en las partes a unir

TD TE DE , entonces TD Fbt Fct Fe.

bi

bt ct

Fbi

= F

ci^

=^

Fi

ci

Fbt

Fct

Fo

(Fuerza externa límite)

Fe

A

M

P B C

F

c^

F

b

T

D

E

14 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Fe : fuerza externa Fo : fuerza externa límite. Si se aplica una fuerza Fe tal que el perno se desplace hasta M, las partes a unir se desplazarán hasta C (punto en el que se pierde la unión) y dicha fuerza externa sería igual a Fo ; por lo tanto, éste es el valor máximo de Fe que se podría aplicar. Fc : reducción de la fuerza en las partes a unir, a partir de A Fb : incremento de la fuerza en el perno, a partir de A

Todas las fuerzas definidas anteriormente son fuerzas por perno.

Del diagrama de la figura 8.16 podemos obtener la fuerza inicial o de apriete de cada perno requerida para evitar la separación de la junta; además, puede encontrarse una ecuación para la fuerza total en el perno.

Los triángulos PAB y PMC de la figura 8.16 son semejantes, entonces

bi

bi ci i

o F

Las ecuaciones 8.7 y 8.8 pueden expresarse para el momento en el que se termina el apriete:

c

i c

ci ci (^) k

k

b

i b

bi bi (^) k

k

Combinando las ecuaciones 8.10 y 8.11 se obtiene que:

c b

c i o k k

k F F. (8.12)

Pero Fo es la fuerza externa con la que se obtiene separación de partes, entonces Fe debe ser menor que Fo. Definimos Fo = NsepFe , donde Nsep > 1 es un factor de seguridad con respecto a la separación de partes. De acuerdo con Faires[3], 1.5 < Nsep < 2. Hay que tener en cuenta que en algunos sistemas, por ejemplo de fluido, se efectúan pruebas sobre los equipos a presiones mayores a las de trabajo (1.5 veces aproximadamente), entonces Nsep debe escogerse de tal manera que se tenga la seguridad de que las partes a unir permanecerán unidas aún con las presiones de prueba. Entonces:

c b

c imin sep e k k

k F N F. (8.13)

Con esta ecuación se obtiene la mínima fuerza inicial o de apriete (segura), Fimin , que debe aplicarse al perno con el fin de evitar separación de partes cuando se aplica la fuerza externa Fe. En los tornillos de unión es usual que las precargas sean bastantes grandes (como se verá más adelante), y normalmente la fuerza de apriete que se logra es mucho mayor que el valor mínimo dado por la ecuación 8.13.

16 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

donde kci es la constante elástica de la parte número i.

Figura 8.17 Partes a unir de diferentes materiales

Reemplazando las ecuaciones 8.23 y 8.25 en la 8.24 y simplificando se obtiene:

kc kc 1 kc 2 kcn

donde

ci

c ci ci (^) L

k ^ (8.27)

siendo Eci y Lci el módulo de elasticidad y la longitud, respectivamente, de la parte número i (figura 8.17). La ecuación 8.26 equivale a la ecuación para el cálculo de la constante elástica de un conjunto de resortes en serie; efectivamente, las partes de la junta actúan en serie.

La ecuación 8.27 es adecuada cuando el área de las partes a unir es lo suficientemente pequeña, como para que la compresión sobre ellas sea relativamente uniforme, tal como se muestra en la figura 8.18.a. Cuando el área de las partes a unir es muy grande, la compresión sobre ellas actúa sólo en cierta zona cercana al tornillo. La figura 8.18.b muestra unas partes a unir de área relativamente grande (área real), comparada con el área de agarre del perno. Debido a esto, la distribución de esfuerzos es en forma de barril, teniéndose un área equivalente, menor que el área real, que soporta la compresión. En estos casos debe utilizarse una ecuación diferente para kci , que tenga en cuenta esta área efectiva a compresión.

ci

c ci (^) k

1 2 n

L Lcn

Lc 2

Lc 1

CAPÍTULO 8 DISEÑO DE TORNILLOS 17

Figura 8.18 Características de las partes a unir

Para determinar ecuaciones para la constante elástica de las partes a unir, se han realizado varios estudios con el método de elementos finitos[6, 7, citados en 1]. Las ecuaciones dependen de si en la unión existe empaquetadura o no, de si ésta es confinada o sin confinar (véase la figura 8.19).

(a) Empaquetadura sin confinar (b) Empaquetadura (anillo en O) confinada

Figura 8.19 Empaquetaduras confinada y sin confinar

Wileman et al. [6, citado en 1]^ propone la siguiente ecuación para calcular directamente la constante elástica de las partes a unir sin considerar la empaquetadura:

kcm dEcaeb (^ d / Lm ), (8.28)

Empaquetadura Anillo en O (O ring)

(b) La distribución de esfuerzos no es uniforme, sino en forma de barril. La deformación se muestra exagerada

(a) El esfuerzo se distribuye uniformemente en las partes a unir

Partes a unir

Área equivalente

Área real

CAPÍTULO 8 DISEÑO DE TORNILLOS 19

Para el cálculo de kb , es necesario saber si el tornillo es roscado total o parcialmente a lo largo de la longitud de la junta L. La figura 8.20 muestra tres casos: (a) el perno es totalmente roscado, (b) la parte entre arandelas del perno no es roscada y (c) la parte entre arandelas del perno es parcialmente roscada.

Figura 8.20 Juntas con pernos roscados total o parcialmente

Para los casos (a) y (b) , la constante elástica del perno se calcula como:

k (^) b b b (8.34)

donde Ab , Eb y L son el área, el módulo de elasticidad y la longitud del perno entre arandelas, respectivamente. El área Ab es el área de la sección transversal de la parte del perno que queda entre arandelas, ya que como se dijo, ésta es la parte que está actuando como resorte. Si el perno es totalmente roscado Ab = At (figura 8.20.a); si el perno no lleva rosca en la parte entre arandelas, Ab es el área de la sección transversal del perno en dicha parte (figura 8.20.b).

Para el caso (c) :

1 2

kb kb k b

, donde , 1

1 1 b

b b b (^) L

k 2

2 b

b t b L

k y Lb (^) 1 Lb 2 L. (8.35)

En la sección anterior se estudió el comportamiento elástico de las juntas con tornillos. Se obtuvo una ecuación para la mínima fuerza de apriete requerida para evitar la separación de la junta. Se determinó, además, una ecuación para calcular la fuerza máxima sobre el perno. Con base en estas ecuaciones, y otras de esta sección, se efectúa el cálculo de esfuerzos y el diseño de pernos.

Los pernos pueden fallar en su parte central o “núcleo” debido a las cargas combinadas variables que pueden ocurrir en éste. Además, es posible que los filetes del tornillo o de la tuerca se “barran”, debido al esfuerzo cortante que se genera en los filetes, cuando se somete el perno a tracción. Estos dos tipos de falla se estudian en esta sección. La sección 8.2.4.1 estudia el diseño con base en la falla por cortante de los filetes, y las secciones 8.2.4.2 a 8.2.4.5 estudian el diseño con base en la resistencia del núcleo.

Lb 1

Lb 2

L L L

(a) Perno totalmente roscado (b) Perno sin rosca entre arandelas (c) Perno parcialmente roscado

20 CONCEPTOS BÁSICOS SOBRE DISEÑO DE MÁQUINAS

Las partes roscadas del perno y de la tuerca de una conexión están sometidas a cortante, ya que los filetes se encargan de transmitir la fuerza de tracción del perno. La falla ocurre dependiendo de las resistencias relativas del perno y de la tuerca. El caso más común es aquel en el que la tuerca es más débil que el tornillo; en estas condiciones los filetes de la tuerca podrían fallar a cortante, por la raíces, tal como se aprecia en la figura 8.21. Cuando el perno es más débil que la tuerca, los filetes del primero podrían fallar por sus raíces. Finalmente, cuando el perno y la tuerca tienen igual resistencia, el conjunto podría barrerse por el diámetro de paso[1].

Figura 8.21 Cortante en los filetes de una rosca. Si la tuerca es menos resistente que el perno, los filetes de ésta tienden a barrerse

Un problema que se tiene en las conexiones es que la falta de exactitud de los filetes hace que la carga no se distribuya uniformemente en todos los pares de filetes, sino que la carga podría ser tomada por algunos pares de filetes (véase la figura 8.21). Cuando el tornillo y la tuerca son muy duros, la carga se tiende a distribuir en unos pocos filetes, mientras que cuando la tuerca (o el tornillo) es muy dúctil, la carga tiende a distribuirse de manera más uniforme, ya que hay mayor posibilidad de fluencia del material.

Si en un material dúctil el esfuerzo cortante es lo suficientemente grande como para producir el barrido de los filetes, todos éstos habrán fluido plásticamente antes de la rotura, compensando las inexactitudes existentes, de tal manera que la carga tiende a distribuirse uniformemente en todos los filetes. Con los materiales frágiles sucede algo diferente. Debido a las inexactitudes de los filetes, la carga se distribuye en algunos pares de filetes, y si la carga es lo suficientemente grande como para producir la falla, éstos fallarán (sin deformación plástica apreciable) dejando toda la carga a los pares de filetes siguientes, produciéndose el mismo fenómeno hasta la rotura de todos los filetes.

Teniendo en cuenta esto, estudiemos la expresión para el esfuerzo. El esfuerzo máximo por cortante puede calcularse como el esfuerzo promedio, que es igual a la fuerza total que se transmite del perno a la tuerca, es decir Fbt , dividida por el área total de la raíz del filete, Aba :

ba

bt sba (^) A

El área Aba del perno y el de la tuerca son diferentes. La figura 8.22 muestra el área de la raíz de un filete

Fbt

Tuerca Parte de la junta

Perno

Inexactitud de los filetes

LT